在铸造后清理领域,机床类的大铸件打磨切割一直是困扰行业多年的难题,由于大型铸件一般都是小批量生产,铸件形状和外型尺寸相差较大,并且铸件体积大、结构复杂,浇道、飞边、毛刺、气针比普通铸件更加厚大,去除极为困难,铸件表面的一些氧化皮、附着物、粘砂、粉尘、油污、锈点等分布位置不同,给自动化打磨带来困难。

现阶段清理行业中,对于大铸件的自动化打磨还停留在机械手臂或者机器人的方式,虽然机器人相对比较灵活,但“天生”刚性差、稳定性不足、进给速度小、切割打磨力小等缺点被完全放大,这就导致在打磨过程中,对于铸件的浇道、冒口、披锋等厚大金属残余,机器人打磨力不从心,效果并不理想,并且还会出现让刀情况,往往需要二次补清,甚至不如人工的作业效率高,这种自动化打磨方式,对于企业生产效率的提升收效甚微。

所以,“用机床打磨机床”成为机床铸件自动化打磨领域未来的发展趋势。

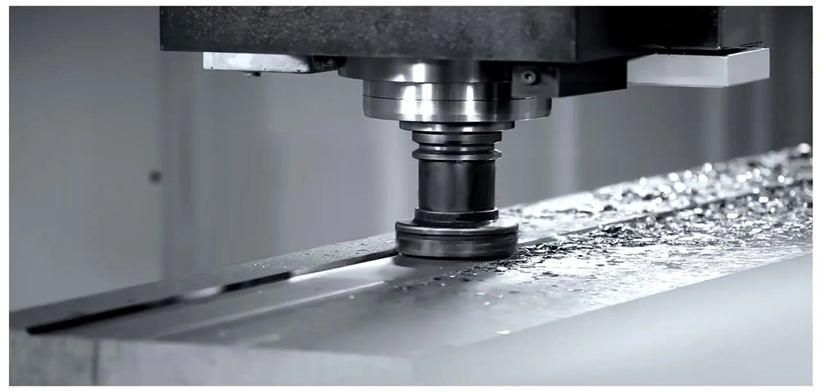

首先,机床类打磨设备具备机床导轨丝杠结构,采用机床式的刀具进给,一方面振动小,切削量大,稳定性高,再搭配上大功率的电主轴,具有极强的加工刚性,铸件厚大的浇道以及渣包可以一次性有效去除,完全解决机器人或机械手臂刚性差、稳定性不足的问题。

其次,对于机床铸件外形尺寸偏差大问题,可以通过激光测量的方式对铸件进行全方位的尺寸检测,并将数据实时反馈给机床,通过运算自动补偿由于铸造公差与夹具公差所引起的加工误差,从而细化清理打磨位置的程序,进行多区域、多分段编程,保证打磨精度,从而解决机器人或机械手臂打磨加工精度不足的问题。

最后,由于机床类大型铸件多为小批量生产,大多数客户希望能够解决离线编程的问题,可以通过独立的智能编程平台设计,实现离线编程功能,当有新铸件需要打磨加工时,企业在生产过程中无需停转设备,在电脑上编程后,可以直接在设备上使用,这样就大大提高了设备的利用率。